模块化电源还是分立式电源?

2017-01-12

今天的工程师面临着诸多压力,既要能以更少的时间成本创造更多的成绩,又要成为多个领域的专家,并要能更高效地利用资源来实现利润最大化。 这种环境正在推动工程师以新的方式来寻求解决方案,以应对他们面临的最紧迫挑战;特别是关于不可避免且必不可少的电力供应问题。

如今大多数公司都不具备财力或工程资源来指派内部团队来开发电源,从而满足所有单个项目的需求。 通常的替代做法是指派任务给项目的其中一位工程师(或者往往是加以重任),专门寻找适合应用需求的电源。 工程师在这种情形下面临的一个常见选择就是,将时间花在从分立元件开发电源上,还是使用来自外部供应商的预先设计好的模块。 这对于工程师来说肯定不是一个新的困境,但是随着设计周期的加速,所有行业的应用都需要在更小的空间中提供更大的功率,因此解决这个古老问题的方法也在不断演进。

功率密度

分立式电源解决方案和预先设计好的模块之间最常见的折衷之处就是,占据的空间和提供的相关功率密度的折衷。 功率密度衡量的是单位占用体积所转换功率的瓦数;通常表示为瓦特每立方英寸 (W/in3)。 如今大多数行业不断对设备的计算能力、感应能力和功能集提出了更高要求。 然而,分配于执行上述任务的空间并未增加,并且在很多情况下还要求减少占用的空间。 这种形势不断提高了市场对密度更大和集成度更高的解决方案的需求,供电系统也不例外。

现有的电源模块通常会针对尺寸进行优化,可在最小的空间内提供最大的瓦数。 例如,下图 1 展示了 CUI 的 VMS-365 系列 AC-DC 电源,其中采用机架安装式封装,可提供高达 18 W/in³ 的功率密度。

图 1:CUI VMS-365 是一款开放框架 AC-DC 电源,可提供高达 18 W/in³ 的功率密度。

另一种截然不同的方法是,使用分立元器件将电源直接设计到系统 PCB 上。 在这些解决方案中,电源解决方案和其余系统 PCB 功能之间往往存在相互竞争空间的需求。 由于电源需要采用庞大笨重的元器件,这样可能会难以将所有元器件集中于电路板级解决方案,从而导致功率密度大幅度降低。 当应用设计意在仅将元器件安装在 PCB 单侧时,这一点尤其突出。 在无法利用系统 PCB 反面的情况下,分立式电源往往会进行扩展,从而占用宝贵的 PCB 板空间。

在这些情况下,系统 PCB 限于仅将元器件安装在电路板一侧,预先设计好的电源模块可节省极大的空间;尤其是应用中存在能利用 Z 轴的垂直空间(即垂直于系统 PCB 表面的区域)时。 这大大增加了现成模块的价值,这类模块针对尺寸进行了优化,并提供了即插即用的解决方案。 下图 2 展示了从单侧分立式供电解决方案,到双侧分立式供电解决方案,最终到预先设计好的电源模块,这三次设计转换所占用 PCB 面积的减少过程,其中预先设计好的电源模块能够利用 PCB 上方 Z 轴空间。

图 2:分立式与模块化电源解决方案所占用板空间的示例。

设计优化

对于每年要设计多种分立式电源的工程师们来说,很可能需要构建一套易于理解、值得信赖的“可靠”元器件。 然而,对于大多数工程师来说,分立式电源的设计想法可能会令人生畏,而且难以及时付诸实践。 因此,许多工程师经常借助于各种电源元器件厂商的参考设计,目的是加快进程。 电源元器件厂商竭尽所能帮助确定物料清单 (BOM)、布局建议和设计最佳实践,但各个应用不尽相同,因此通常要求工程师切勿根据参考设计生搬硬套,以在性能、空间限制、热量或 EMI 要求方面满足自身应用的要求。 这样会带来一定的风险,造成成本、时间和性能方面的复杂化。

例如,一款新型应用可能仅要求采用 1 盎司铜的 2 层 PCB,但为分立式电源解决方案所选择的参考设计推荐采用 2 盎司铜的 4 层 PCB。 这种选择方案使 PCB 层数和整块应用板的铜重增倍,但这必定导致设计成本显著提高。 此外,要精心布局电源层并根据控制器厂商的建议来优化分立元器件的印制线,仍然会面临时间成本负担。

相比之下,现成的电源模块使工程师得以做到两全其美;他们能够以最少的层数和最轻的铜重设计系统 PCB,同时利用电源模块简化和优化电源转换需求。 工程师只需要选择尺寸适中的预先设计好的模块,并集中精力完成与其设计相关的其他任务,而无需花费大量的时间查询各个分立元器件厂商、布局电源层、维持反馈回路的紧密性和安静状态,以及为保持开关节点远离敏感的模拟电路而费心费力。

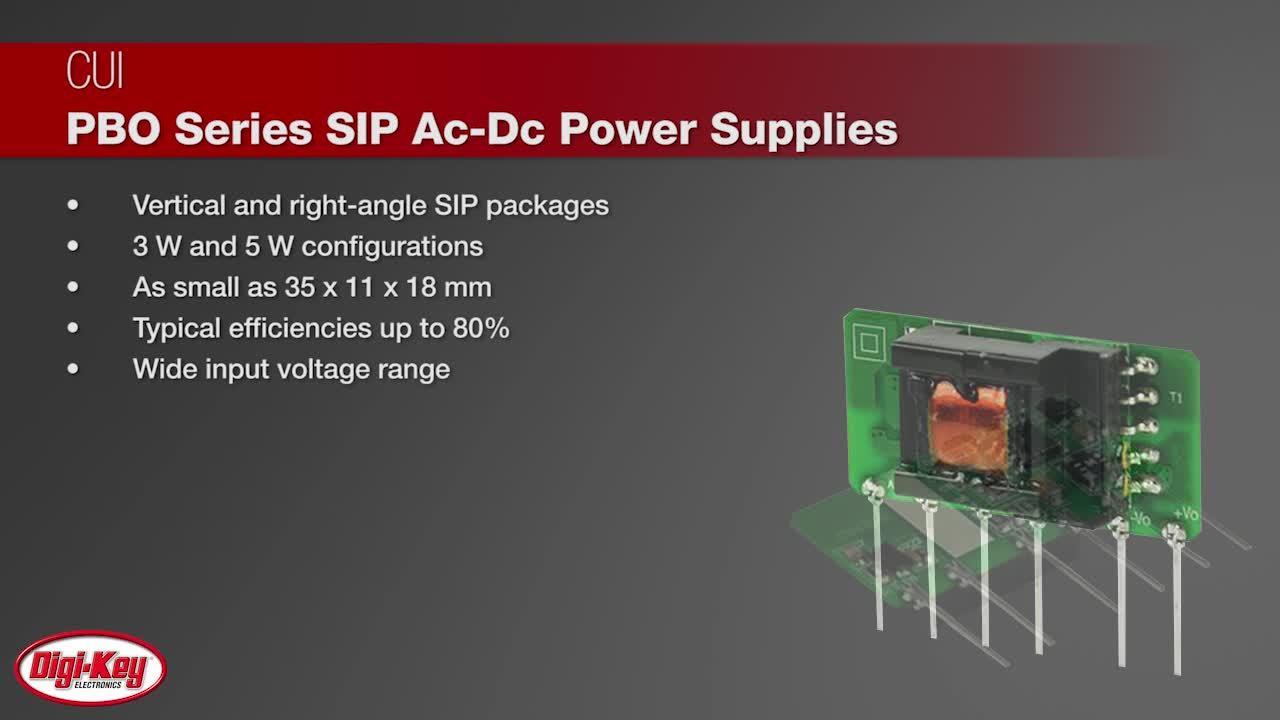

以 CUI PBO-5 系列 5 瓦 AC-DC 转换器为例,具体情况如下所示。 这些紧凑型模块提供简单的板安装解决方案,将各种电路的交流线路电源转换为直流电源轨(输出电压范围为 3.3 至 24 VDC)。 这些 PBO 模块都已获得 UL 和 CE 认证,能够提供 3 kVAC 的隔离电压,并可在一个便捷的超紧凑 SIP 封装中提供短路和过流两种保护。

图 3:CUI 5 瓦 PBO SIP AC-DC 系列已经过优化,可利用 Z 轴,从而大大减少板空间。

设计验证

工程师在分立式电源与模块化解决方案之间做出抉择时,电源的鉴定试验和设计验证是必须考虑的另外两个因素。 针对分立式设计进行所有必需的鉴定试验实属一次非同寻常的尝试,需要耗费大量的时间与精力。 一位工程师可能会花费几个星期来进行设计和调试设计,并且每次发生可能需要的额外板变动,项目的成本和时间也将随之增加。 相比之下,现成的模块已经过预测试和预鉴定,并且往往也通过了预先认证,能够满足电力系统必须符合的适用安全性和 EMI 标准。 通过选择预先认证的电源模块,往往可加快终端应用的认证进程。

设计分立式解决方案必须考虑的另一个事实为:几乎在所有情况下,历史可靠性和性能数据无法用于帮助分析产出率和故障率等指标。 这反过来又为设计过程带来了另一层面的风险。 在另一方面,模块化电源通常具备电源厂商提供的可追踪品质记录,工程师在将其纳入应用设计之前,可凭借这些记录对预先设计好的电源解决方案进行适当的审查。

摘要

坦白而言,严格查看物料清单时会发现,预先设计好的模块几乎总是比分立器件更为昂贵。 这就是众多开发大批量应用的公司,将其设计团队推向分立式解决方案的原因。 根据目标 BOM 成本、应用要求和内部研发能力等因素,分立式解决方案可能是适应需求的理想选择。 然而,在分析设计成本时,除了单独考虑 BOM 成本之外,还必须涉及到的所有相关资源,包括设计时间、模拟时间和工具、布局时间、主机 PCB 要求、评估时间和资本设备成本。 对众多公司而言,从此更高层面来分析项目时,使用现成的电源模块可以缩短将项目交付到生产状态的时间,并且风险更小,担忧更少,同时项目的总体成本更低。 这些电源模块可能无法为所有应用提供解决方案,但鉴于上述原因,电源模块将继续在越来越多设计中备受青睐。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。

中国

中国